Qual é o processo de fabricação de artigos de vidro?

DM GLASSWARE é uma empresa integrada de produção e vendas que produz vidros e copos de alta qualidade. Temos quatro fornos chineses de material branco fino multicanal com economia de energia, um total de 25 linhas de montagem de alta tecnologia. Isto faz com que a nossa produção anual seja de cerca de 1 milhão de toneladas de artigos de vidro de alta qualidade, com uma produção diária de cerca de 950.000 peças.

Se você quiser saber o completo processo de fabricação de vidros, o artigo de hoje irá guiá-lo por esse processo de alta tecnologia.

Índice

Matérias-primas de produtos vidreiros

As principais matérias-primas para a fabricação de vidros são areia de sílica, carbonato de sódio, calcário e outros materiais auxiliares. Normalmente diremos que nosso material de vidro é vidro de cal sodada.

Areia de sílica

A areia sílica é a matéria-prima básica para a fabricação de vidros, ocupando mais de 70% da matéria-prima de todo o vidro. A areia sílica é um mineral composto principalmente de sílica, com resistência a altas temperaturas e estabilidade química, não é fácil de ser corroída por produtos químicos, enquanto a areia sílica é mais barata, é a matéria-prima ideal para a produção de vidro.

Carbonato de Sódio

O carbonato de sódio é o principal oxidante alcalino do vidro. Sob condições de alta temperatura, o carbonato de sódio pode dissolver a areia de sílica, provocando a formação de materiais de vidro líquido. Durante o processo de sinterização, o carbonato de sódio também pode reduzir o número de bolhas no vidro e melhorar a transparência e a qualidade do vidro.

Calcário

O calcário é usado principalmente como agente de desgaseificação de vidro. No processo de produção do vidro, adicionar a quantidade certa de calcário pode absorver e remover oxigênio, dióxido de carbono e outros gases, evitando bolhas no interior do vidro. Ao mesmo tempo, no processo de produção do vidro, o calcário também pode melhorar a dureza e a resistência ao desgaste do vidro.

Outros materiais auxiliares

Além das principais matérias-primas acima, a produção de vidro também precisa adicionar outros materiais auxiliares, incluindo principalmente materiais auxiliares arenosos, agentes oxidantes, corantes e assim por diante. Esses materiais auxiliares podem alterar a cor, textura e transparência do vidro e outras propriedades físicas, mas também melhorar a resistência ao impacto e ao calor do vidro.

Oficina de matérias-primas de vidraria DM

Moldes para fabricação de artigos de vidro

Para produzir diferentes formatos e formas de vidros, precisamos projetar e fazer moldes. Portanto, a qualidade dos produtos de vidro está intimamente relacionada ao material, estrutura, precisão de processamento e manutenção dos moldes.

Vamos pegar o vidro prensado por máquina como exemplo aqui. As características dos moldes de prensagem são que o punção determina a forma interna dos produtos de vidro e a cavidade interna do molde determina sua forma.

Rotineiramente usamos o material do molde em ferro fundido, seu desempenho de fundição é muito bom, baixo custo, quente e antiaderente, é o mais econômico. Atualmente, muitos de nossos clientes exigem personalização no referido molde de ferro fundido.

De acordo com a nossa mesa cirúrgica de máquina de disco, é necessário que ela esteja equipada com 24 pares de moldes, 3 pares de punções, 3 pares de tampas. Este conjunto de moldes provavelmente pode produzir de 50 a 80 milhões de copos. O molde é processado por processo de usinagem CNC, que deve garantir a precisão e qualidade do molde. Depois que o molde é processado, ele precisa ser tratado termicamente, incluindo têmpera, revenido, etc., para melhorar a dureza e a resistência à abrasão do molde.

Moldes para vidrarias

Antes da produção formal, precisamos instalar o molde para fazer a produção experimental, substituir o molde cerca de 2-3 horas após o vidro acabado ser considerado estável. Nossa equipe de inspeção supervisionará todo o processo até a finalização dos vidros. É muito necessário garantir a produção qualificada.

O processo específico de fabricação de artigos de vidro

Derretimento de matérias-primas de vidro

As matérias-primas são as mencionadas acima, mas a proporção da fórmula de cada fábrica é diferente. Isso torna cada pedaço de copo de vidro único. Por exemplo, a cor transparente difere muito. Um pode ser super branco e claro, enquanto o outro está nebuloso e parece cinza. Como especialistas nesta área, muitas vezes conhecemos o fabricante de um vidro pela cor e superfície do vidro.

Os trabalhadores colocarão uma certa proporção da configuração das matérias-primas, que também adicionará uma porção de vidro quebrado, em um grande forno de fusão de vidro de alta temperatura para fusão. Neste processo, a temperatura do forno e o tempo de fusão precisam ser controlados para garantir que as matérias-primas do vidro sejam completamente derretidas e os vários componentes sejam distribuídos uniformemente.

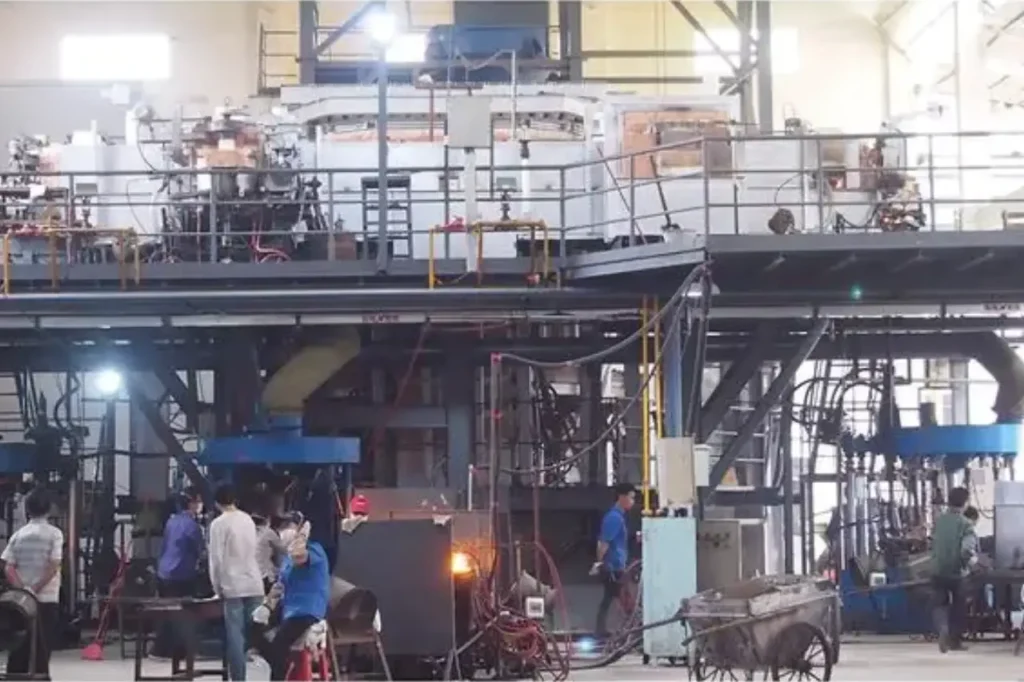

Forno de fusão de vidro

Moldagem de vidro

Quando a fusão do material estiver concluída, ele alcançará a boca de corte através do canal a jusante.

Túnel de boca cortante

Em seguida, o material de vidro derretido será colocado diretamente na cavidade interna do molde, com a pressão do punção, o copo de vidro será inicialmente moldado. Quando o material de vidro cai no molde, a plataforma giratória continua girando. Um molde após o outro será virado para o local exato do túnel a jusante.

Plataforma de produção

A placa de produção será fixada com uma ou mais lanças de gás para manter o molde quente. A pistola pode ser sinterizada em 360 graus, de forma a atingir o objetivo de suavidade e sem rebarbas.

Arma de fogo para polimento de vidros

Processo de Recozimento

Após o processo de polimento, o robô retira o copo de vidro e o coloca em uma esteira transportadora. Eles entrarão em um longo forno de recozimento, um processo que evita que o resfriamento rápido quebre a superfície do vidro ou crie rachaduras. Este resfriamento e recozimento lentos removem o estresse, melhoram a estabilidade e a resistência e garantem a qualidade dos copos de vidro.

Forno de recozimento

Inspeção de Qualidade de Vidraria Acabada

Quando o vidro passa pelo forno de recozimento, chega à plataforma de inspeção de qualidade. Em cada linha de produção, 3-4 pessoas serão dispostas para inspecionar os produtos de vidro, bem como a embalagem.

Aqui está o vídeo do processo de fabricação de vidrarias, que ajuda você a entender.

Possíveis problemas de qualidade de vidraria

- Bolhas: Bolhas aparecem na parede ou no fundo do copo, pequenas ou grandes.

Solução: Misture bem os materiais, ajuste a proporção das matérias-primas; estabilizar a temperatura e a pressão do forno.

- Deformação: Aparecem principalmente nas xícaras redondas com boca arredondada e corpo deformado.

Solução: Verifique os moldes, substitua os moldes sobressalentes a tempo e repare os moldes substituídos.

- Mistura desconhecida: Há flocos brancos no copo.

Solução: O material não derreteu completamente. Melhor reduzir a entrada de vidro quebrado e fazer o derretimento completo.

- Rugosidade da superfície: A superfície do vidro apresenta ondulações de óleo ou água ou materiais diversos. Para vidros moldados abertos, a linha de costura é muito nítida.

Solução: Aumentar o número de pistolas de pulverização de gás para aprimorar o processo de polimento.

- Vidro quebrado: Qualquer parte do vidro está danificada ou quebrada.

Solução: Jogue-o na caixa de coleta de lixo.

Opções de embalagem de produtos de vidro acabados

Embalagem de paletes

Esta opção de embalagem em paletes é adequada para vidrarias que requerem processamento secundário.

No palete, colocamos um pedaço grande de bandeja de papel no fundo. Em seguida, os trabalhadores colocarão os copos um por um com cuidado. Quando a primeira camada termina, colocam outra bandeja de papel grande sobre ela. Camada por camada, uma palete é adequada para ser colocada a 1m de altura. Depois embrulhamos esse palete de copos com o filme plástico. Isso é para manter todos os óculos seguros. A próxima etapa é que os trabalhadores o coloquem no armazém usando um trailer.

Embalagem de paletes

Embalagem cartonada

Alguns clientes exigem apenas produtos de vidro transparente. As caixas de embalagens personalizadas precisam ser preparadas 15 dias antes do produto ficar online e entregues em nosso depósito de embalagens. Depois que os produtos acabados são fabricados e passam pela inspeção de qualidade, eles podem ser embalados diretamente nas caixas. As caixas também são colocadas ordenadamente em paletes, embrulhadas com filme stretch e armazenadas no armazém.

Embalagem cartonada

Durante o processo de produção, diferentes clientes têm necessidades diferentes. Por exemplo, se um cliente precisar de etiquetas em cada vidro, podemos providenciar nossas etiquetadoras automáticas para resolver o problema. Lembrando que o cliente deverá fornecer as etiquetas com antecedência. Alternativamente, podemos personalizar etiquetas de acordo com as especificações do cliente.

Máquina de etiquetagem automática

Tipos de embalagens cartonadas

Caixa com divisória: Este tipo é indicado para produtos que necessitam de embalagem secundária, servindo como caixa de trânsito. A vantagem sobre os paletes é que as caixas de trânsito podem reduzir significativamente a taxa de quebra dos produtos, e o custo das caixas também é relativamente adequado.

Para vidrarias de pequeno e médio porte, como Copos de Shot, canecas, copos de uísque, ou copos de cerveja, este método de embalagem reduz bastante os custos de aquisição. Normalmente, as caixas externas para exportação de comércio exterior são feitas de papel corrugado de cinco camadas, que é resistente o suficiente para carregamento direto de contêineres sem risco de danos.

Embalagem cartonada de produção em massa

Caixa interna mais caixa externa: Este método proporciona melhor proteção para a vidraria e essencialmente elimina danos ao produto.

Para copos de tamanho médio, a caixa interna geralmente comporta seis peças, e a externa pode conter oito caixas, totalizando 48 peças por caixa. Este método de embalagem mantém o peso bruto de cada caixa abaixo de 20 quilos.

Para tamanhos maiores, como copos de cerveja, uma caixa pode conter aproximadamente até 24 peças. Para controle de custos, as caixas internas são confeccionadas em papel ondulado de três camadas, podendo ser impressas com informações específicas do cliente; a caixa externa também pode ser personalizada com marcas de envio.

6 unidades de caixa interna marrom

Sobre a caixa interna: Caso o cliente exija que o produto seja vendido diretamente em caixas, as caixas internas podem ser feitas de material colorido. Porque uma caixa de embalagem colorida, marcada com informações do cliente, tem maior probabilidade de atrair compras do consumidor.

Copos de uísque de cristal 12 onças

Embalagem de caixa interna de vidro shot

Outros requerimentos: Para lojas de presentes, você pode optar por caixas coloridas embaladas individualmente, o que também é uma forma de aumentar o volume de vendas.

DM Glassware está fornecendo vidros personalizados para diversas ocasiões.

Nossos principais produtos são feitos à máquina artigos de vidro, copos de vidro, copos de vidro e utensílios de mesa para uso doméstico e de cozinha. Óculos como copos de vidro, canecas de vidro, copos de uísque, Copos de Shot, potes de doces de vidro, tigelas de vidro, copos de cerveja, etc.

Também recomendamos o método de embalagem mais adequado com base nos diferentes tipos de vendas, como diferentes caixas expositoras, adição de adesivos, etiquetas, etc.

Postagens recentes

Taças de vinho sem haste são boas para vinho?

Qual é o melhor copo para vinho tinto?

Quais são os diferentes tipos de taças de vinho?